Stavebně technické průzkumy – jsou opravdu potřeba?

Projektová dokumentace má investorovi sloužit nejen jako podklad pro stavební řízení a výběr dodavatele, ale především pro správný odhad nákladů na realizaci díla a jeho provádění. Zejména u rekonstrukcí hrozí, že se realita liší od předpokladů v projektové dokumentaci, a to z důvodu nepřesného průzkumu skutečného stavu konstrukcí. Důsledkem jsou pak prodlevy ve výstavbě, komplikovanější diskuze jednotlivých účastníků výstavby a obvykle také zvýšení ceny výsledného díla.

Nepřesnosti v průzkumech jsou dány mnoha faktory a jedním z nich bývá nedostatečný přístrojový aparát a přesnost diagnostických metod. Možnosti průzkumů se s vývojem techniky značně posouvají, a to zejména v oblasti nedestruktivní diagnostiky. Atelier DEK do této oblasti intenzivně investuje a je schopen realizovat řadu služeb od kamerových zkoušek, přes diagnostiku výztuže až po zaměření pomocí 3D skenování.

1 Průzkumy stavebních konstrukcí

Během projekčních prací pro přípravu nadstavby nadzemního podlaží jednoho objektu jsme prováděli stavebně-technický průzkum konstrukce schodiště (obr. 1). Na základě požadavků zástupce objednatele bylo provedeno zjištění druhu materiálu, způsobu uložení schodiště ve stěně a v místě návaznosti na stropní konstrukci a zjištění charakteristických rozměrů schodiště.

Obr. 1 – Pohled na předmětnou část schodiště

Ačkoliv se někomu na první pohled jevilo schodiště jako betonové, opak byl pravdou. Zjistili jsme, že nosná konstrukce schodiště je tvořena železnou konstrukcí. Vzhledem k období výstavby však nebylo jasné, zda se jedná o standardní ocel, kterou lze svařovat a případně o jaký konkrétní typ oceli se jedná. Z tohoto důvodu bylo nutno analyzovat materiálové složení železných prvků, a to zejména obsah uhlíku použité slitiny. To umíme nedestruktivně zjistit například použitím spektrometrického měření. Spektrometr je zařízení, které je schopno určit prvkové chemické složení materiálu. Nadstavbou softwaru zařízení jej lze poté s výhodou využít například i pro třídění kovů a slitin.

Pomocí spektrometru OLYMPUS DELTA jsme určili druh materiálu, konkrétně se jednalo o ocel typu S235JR, a to jak u zkoušeného průvlaku, tak i u schodnice. Nedestruktivním měřením tloušťky pomocí ultrazvuku bylo zjištěno, že spodní pásnice má pozvolně zvětšující se tloušťku směrem ke stojině, což naznačuje, že se v obou případech jedná o válcované profily. Měření tvrdosti bylo stanoveno na stojině metodou podle švédského inženýra Brinnela. Tvrdost podle Brinella se označuje akronymem HB (Brinell hardness). Na stojině průvlaku byla naměřena hodnota HB = 126 a na stojině schodnice hodnota HB=115.

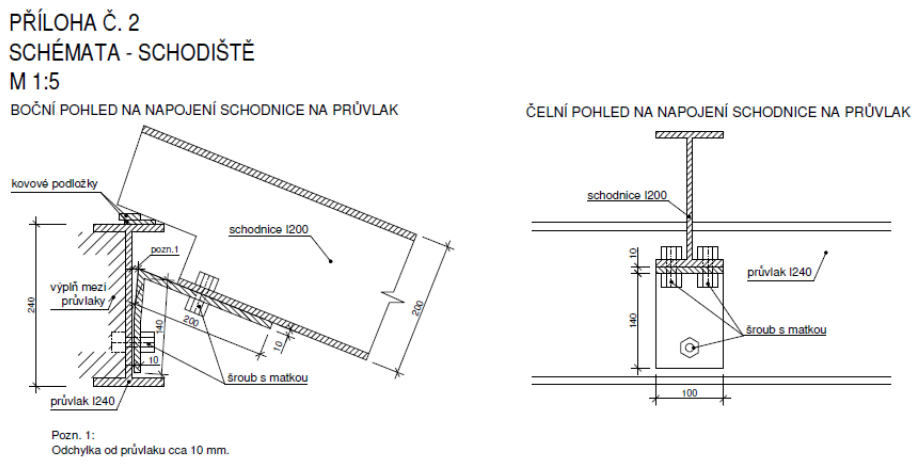

Dále jsme změřili na základě požadavku statika dimenze prvků. Průvlak tvoří dvojice válcovaných ocelových profilů tvaru I výšky 240 mm a tloušťky stojiny 10 mm (obr. 2). Šířka příruby je 105 mm a její tloušťka činí 12 mm. Schodnice je tvořena válcovaným ocelovým profilem tvaru I výšky 200 mm a tloušťky stojiny 8 mm. Šířka příruby je 100 mm a její tloušťka činí 10 mm.

Provedením sondy v místě styku průvlaku a nosné stěny jsme ověřili, že jeho uložení na této vnitřní stěně činí přibližně 280 mm. Průvlaky jsou uloženy na kamenném podstavci. Ve směru kolmém na průvlak nebyl zjištěn žádný jistící průvlak. Průvlak je uložen volně na kamenném podstavci v kapsy v cihelném zdivu.

Obr. 2 – Pohled na místo napojení schodiště na stropní konstrukci a odhalený detail napojení schodiště

Průzkumem bylo dále zjištěno, že schodišťové stupně jsou uloženy přímo na ocelovou schodnici, přičemž na protější straně ocelové schodnice jsou schodišťové stupně uloženy na nosnou stěnu z cihel plných pálených.

Z průzkumných prací byla zpracována podrobná závěrečná zpráva včetně roztříděné fotodokumentace dle jednotlivých zkoumaných částí a zpracování schémat zkoumaných detailů konstrukcí (obr. 3). Projektant tak získal díky průzkumu dostatek informací pro správný návrh navazujících prvků.

Obr. 3 – Schéma některých částí zkoumaného schodiště

2 Diagnostika stavebních konstrukcí

2.1 Zjišťování pevnosti zdiva z cihel plných pálených

Zděné konstrukce prochází historicky dlouhodobým vývojem, zejména co se materiálové charakteristiky týče a tuto skutečnost je při diagnostice i návrhu zděných konstrukcí vždy zohlednit. Historicky se můžeme na stavbách setkat s cihlami plnými nepálenými, cihlami plnými pálenými, děrovanými cihelnými bloky apod.

U starších typů zděných objektů se lze poměrně snadno setkat se zdivem z cihel plných pálených. Jedná se o kusový zdící prvek, který má v našich končinách bohatou tradici výroby i zabudovávání do staveb. U zdiva z cihel plných pálených sledujeme důležité parametry, kterými například jsou:

- skladba / složení zdiva;

- materiálová charakteristika;

- pevnostní charakteristika;

- vazba zdiva a kvalita jejího provedení;

- prostorová tuhost zdiva (např. ztužující věnce, táhla apod.);

- trvanlivost zdiva (mrazuvzdornost, působení solí apod.);

- jiné vady a poruchy (např. trhliny).

Dále se budeme zabývat především diagnostikou pevnostních charakteristik zdiva, což jsou údaje potřebné zejména pro práci statiků. Většinou o pevnosti zdiva jako celku rozhoduje pevnost méně únosného článku zdiva, což je malta. Existuje několik možných způsobů zjišťování pevnosti malt ve spárách a cihelných kusových dílců z cihel plných pálených. Provedení zjištění pevnostních charakteristik je v zásadě možné třemi metodami:

- destruktivní metody (např. jádrové vývrty);

- semidestruktivní metody (např. lokální narušování);

- nedestruktivní metody (např. tvrdoměrné metody zkoušení).

Aby byl vzorek pro vyhodnocení kompletně destruktivní metodou reprezentativní, dochází obvykle k nevratnému a poměrně viditelnému zásahu do zdiva. Dle našeho názoru spočívá nejvíce vypovídající metoda o zjišťování pevnostních charakteristik zděných konstrukcí z cihel plných pálených v kombinaci destruktivního a semidestruktivního zkoušení. Konkrétně se jedná o provádění lokálního narušování zdiva speciálně upravenou vrtačkou, které je doplněno prováděním jádrových vývrtů do vazáků zdiva.

Lokální narušování se provádí do cihelných prvků i do malty. K tomuto účelu se používá speciálně upravená vrtačka, která je založena na měření odporu proti vnikání vrtáku. V praxi se lze s touto vrtačkou setkat pod názvem Kučerova vrtačka, který dostala po svém tvůrci, panu Kučerovi z Technického a zkušebního ústavu stavebního. Tato vrtačka prošla vývojem od své první čistě manuální verze, až po její elektrifikovanou verzi s názvem PZZ 01. V současnosti používáme její nejmodernější variantou s mikroprocesorem, jež nese název KV-3.

|

|

| Obr. 4 – Ruční „Kučerova vrtačka“ (nahoře) a její elektrická verze PZZ 01 | Obr. 5 – Pohled na modernizované zařízení KV-3 |

Zkoušení se provádí na očištěné zdivo od omítky s důrazem na očištění spár do hloubky 20 mm. Zkušební místa se vybírají ve vzdálenosti min. 50 mm od styčné spáry a dále min. 40 mm mezi zkušebními místy. Modernizované zkušební zařízení KV-3 má mikroprocesor, který řídí předem nastavené polohy pro zkoušení malty (stupeň 1) a cihelných prvků (stupeň 2).

|

|

| Obr. 6 – Provádění jednoho z vrtů | Obr. 7 – Pohled na měření hloubky jednoho z vrtů |

Vstupními daty pro vyhodnocení pevnosti zdiva jsou naměřené hodnoty hloubky vrtání do cihelných prvků a do malty podle předem nastavených stupňů vrtání. Dle převodní tabulky obecných kalibračních vztahů pro tento zkušební postup se stanoví odpovídající hodnoty pevnosti v MPa. Pro statistické vyhodnocení naměřených hodnot je pak nutno provádět minimálně 5 zkušebních vrtů, přičemž naměřené hodnoty odchylující se o více jak 30 % od aritmetického průměru se vyloučí.

Charakteristické hodnoty pevnosti zdiva v tlaku (fk) se stanoví podle ČSN EN 1996-1-1+A1, čl. 3.6.1.2. Výpočet se provádí podle vzorce:

fk = K . fb0,7 . fm0,3

kde

K je konstanta pro zdivo s běžnou maltou,

fb je průměrná normalizovaná pevnost zdících prvků v tlaku [MPa],

fm je pevnost malty v tlaku [MPa].

Výsledkem diagnostiky pevnostních charakteristik zdiva je tedy stanovení charakteristické pevnosti zdiva v tlaku fk, které slouží jako podklad pro statika ke stanovení návrhové pevnosti zdiva.

2.2 Nedestruktivní zjišťování betonářské výztuže

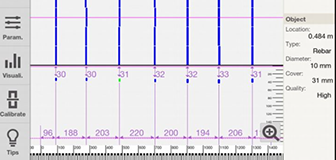

V rámci stavebnětechnických průzkumů železobetonových konstrukcí se lze poměrně často setkat s různými limitujícími omezeními, která mohou mít negativní dopad na očekávané výsledky diagnostických prací. Jedním z častých omezení jsou provozy, kde je nutno provádění destruktivních metod omezovat na naprosté minimum. Nicméně například zjišťování technických parametrů betonářské výztuže nebo krycí vrstvy výztuže jsou zcela nepostradatelným podkladem pro zpracovatele statického posudku. K tomuto lze s výhodou použít nedestruktivních metod hledání výztuže. Diagnostický tým DEKPROJEKTU je vybaven moderní a vysoce přesnou hledačkou výztuží v železobetonových konstrukcí HILTI PS 300 Ferroscan, která je modernizovaným nástupcem svého předchůdce s označením PS 250.

Obr. 8 – Přístroj HILTI PS 300 Ferroscan

Obr. 8 – Přístroj HILTI PS 300 Ferroscan

Je nutno však upozornit, že ačkoliv se jedná o nedestruktivní zkoušení, tak destruktivnímu zásahu do konstrukce se úplně zcela vyhnout nelze. Pro získání co nejpřesnějších informací je nutno provést ověřovací sondu a podle ní přístroj nakalibrovat. Tímto lze pak dosáhnout přesnosti měření s odchylkou 1 %, a to až do hloubky 200 mm od povrchu betonové konstrukce. Zjištěné informace jako krytí výztuže, průměr výztuže či osové vzdálenosti prutů se zobrazují přímo na dotykovém displeji zařízení. Data z měření lze zobrazit a popř. exportovat ve speciálním programu, který se dodává k přístroji.

|

|

| Obr. 9 – Model výztuže v PROFIS Detection | Obr. 10 – Informace o nalezené výztuži přímo na displeji přístroje |

2.3 Zkoušení podkladu betonových konstrukcí a karbonatace betonu

Během přípravných prací spojených s projektováním jsou často opomíjenou částí železobetonových konstrukcí jejich povrchy. Přitom právě úprava podkladu je podstatnou technologickou operací, od které se do značné míry odvíjí kvalita a soudržnost nově aplikovaných správkových hmot. Povrch konstrukcí a jeho kvalita bývá často velmi proměnlivá, a proto je žádoucí, aby před plánovanou opravou vždy proběhla jeho kontrola a zmapování. K tomu kromě vizuální kontroly může sloužit například i akustické trasování, které spočívá v sunutí ocelové kuličky průměru 50 mm po zkoušeném povrchu. Předmětem posuzování je změna zvuku při posunu kuličky, která detekuje dutiny a povrchové oblasti oddělené trhlinami. Přídržnost povrchových vrstev betonu v tahu lze poté stanovit zkouškou odtrhu. Ta se provádí nalepením zkušebního terčíku rychle tuhnoucím lepidlem. Po vyzrání lepidla se terč ořízne a provede se odtrhnutí nalepeného vzorku. Posuzuje se hodnota přídržnosti v MPa a způsob odtrhnutí povrchové vrstvy. Touto zkouškou lze získat představu o přídržnosti vrstev a současně může posloužit i jako podklad pro návrh nové správkové hmoty.

Povrchové vrstvy betonu v průběhu času však mohou ztrácet na své kvalitě a ochranných schopnostech betonové vrstvy, která chrání betonářskou výztuž před korozí. Jedním z těchto procesů může být například karbonatace. Karbonatace betonu je chemický proces, při kterém dochází ke ztrátě schopnosti betonu pasivovat výztuž. Karbonatace betonu vzniká v návaznosti na reakci oxidu uhličitého a produkty hydratace cementu. Oxid uhličitý se v průběhu dostává do betonu, kde reaguje nejprve s hydroxidem vápenatým, který je rozpuštěn v pórové vodě. Důsledkem tohoto procesu je snižování alkality betonu. Čerstvý beton má hodnotu pH přibližně 11. Vysoká hodnota pH chrání výztuž před působením vody a kyslíku. V betonu dobré kvality je tedy průběh vzniku koroze pomalý. Při procesu karbonatace pH betonu však klesá, přičemž když se dostane pod hodnotu cca 9,2 - 9,6 a níže, dochází ke ztrátě schopnosti pasivovat výztuž (tzv. depasivace výztuže). Výsledkem je počátek korozního procesu, kdy dochází k oxidaci železa a výsledkem je obecně známá rez. Korozní produkty poté mohou nabývat na objemu až čtyřnásobek svého objemu, což může mít za následek například odpadávání betonové krycí vrstvy výztuže.

V rámci průzkumných prací železobetonových konstrukcí lze s výhodou tyto informace o stavební konstrukci zjišťovat přímo v rámci terénní diagnostiky. K tomuto účelu se používají různé acidobazické (kolorimetrické) indikátory. Diagnostici společnosti Dekprojekt používají ke stanovení hloubky zkarbonatované vrstvy betonu fenolftaleinový roztok v etylalkoholu. Jedná se o roztok, který indikuje přechod povrchu s vyšším pH 9,6. Zkarbonatovaná vrstva s pH pod 9,6 zůstává bezbarvá, zatímco zdravější část betonu s pH nad 9,6 se zbarví do sytě fialové barvy. Tato hodnota pH přibližně odpovídá hranici ztráty pasivační ochrany betonu. S výhodou lze tedy barevným přechodem přímo na stavbě demonstrovat poměrně přesnou hranici betonové vrstvy, kterou je v rámci rekonstrukce potřeba odstranit a nahradit novou vrstvou.

Obr. 11 – Pohled na zkoušku fenolftaleinovým testem

Obr. 11 – Pohled na zkoušku fenolftaleinovým testem

Podklady

[1] ČSN EN 1996-1-1+A1 (73 1101) Eurokód 6: Navrhování zděných konstrukcí – Část 1-1: Obecná pravidla pro vyztužené a nevyztužené zděné konstrukce

2024 © DEK, a.s. | Mapa stránek | info@atelier-dek.cz